[평택=뉴스토마토 박진아 기자] "배터리 안전성 검사만 20가지입니다. 혹독한 검증 끝에 태어난 ‘G6'는 가장 안전하고 튼튼하다고 자부합니다."

지난 24일 경기도 평택시 LG 디지털파크 G2동 지하의 배터리 평가랩(Lab). 이석종 LG전자 MC글로벌오퍼레이션그룹장(전무)이 기자들 앞에 섰다. 다소 긴장한 모습이었지만, G6의 배터리 안전성을 말하는 대목에서는 확신에 가득 찼다. 지난해 삼성전자 '갤럭시노트7'이 잇단 배터리 발화 사건에 조기 퇴출된 터라 LG전자도 예민하게 반응할 수밖에 없었다.

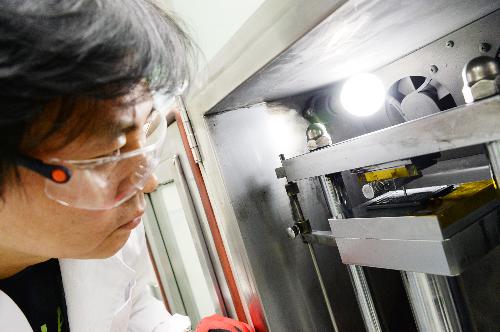

LG전자 연구원이 날카로운 못을 이용해 빠른 속도로 관통시키는 LG G6 배터리 '관통 시험'을 실시하고 있다. 사진/LG전자

배터리 안전성 검사가 시작됐다. 충격, 압력, 관통 시험부터 열 노출, 난연성, 연속 충·방전 등 다양한 항목의 안전성 시험이 차례로 이뤄졌다. '충격시험'의 경우 배터리에 15.8mm 직경의 쇠막대를 올리고, 그 위에 9.1kg 무게의 추를 61cm 높이에서 떨어뜨려 발화나 폭발 여부를 점검했다. 이내 '쿵'하는 소리가 울려 퍼졌지만, G6의 배터리는 아무 이상이 없었다. 이어 '관통시험'이 진행됐다. G6에 들어가는 3300mAh의 대용량 배터리가 허공에 매달렸고, 그 아래에는 날카로운 못이 배터리를 겨눴다. 못이 빠른 속도로 배터리를 꿰뚫었다. 눈이 질끈 감길 정도로 아찔했지만, 못에 관통된 배터리는 멀쩡했다.

LG전자 연구원이 날카로운 못으로 관통하는 '관통 시험' 후 이상이 없는 LG G6 배터리를 들어보이고 있다. 사진/LG전자

곧바로 배터리를 불 속에 넣는 '강제연소시험'이 실시됐다. 극단적 상황에서 배터리가 폭발하는 경우에도 파편으로 화재가 확산되는 것을 방지하기 위한 테스트다. 배터리를 폭발시켜 파편이 일정 범위 밖으로 튀지 않아야 합격 판정이 내려진다. G6 배터리는 무난히 테스트를 통과했다. 스마트폰부터 전기차 배터리까지 각종 배터리의 안전성을 검증하는 G2동 지하의 배터리 평가랩은 세계 유일의 배터리 안전성 통합 연구소답게 철저한 검증을 차례차례 진행했다.

4개 층으로 이뤄진 G2동의 3층으로 이동했다. 이곳에는 스마트폰 품질을 테스트하는 '제품 인정실'이 있다. 신제품이 출시되기 전에 내구성·성능·수명 등에 관한 시험과 국제표준에 부합하는 규격시험 등 다양하고 엄격한 테스트를 진행하는 곳이다. LG전자는 스마트폰 제품별로 출시 이전에 약 5000시간 동안 가혹한 조건에서 각종 테스트를 진행한다고 설명했다.

LG전자 연구원이 IPX8단계 전용 장비에서 LG G6의 '방수 시험'을 실시하고 있다. 사진/LG전자

먼저 G6의 IP68 등급 방수 성능을 검증하는 '방수시험'이 진행됐다. IP68 등급은 1.5m 수심에서 30분간 사용이 가능한 최고 수준의 방수 성능으로, G6는 거뜬히 통과했다. 약 1m 높이의 투명한 사각 통에 G6를 넣고 끊임없이 회전시키는 '연속낙하시험'이 이어졌다. 제품에 수백회 이상의 반복적인 충격을 가해 내구성을 검증하는 시험으로, 소비자가 스마트폰 사용 중에 접할 수 있는 일상적인 충격에 대비하기 위함이다. '낙하시험'도 이뤄졌다. 휴대폰을 자유 낙하시켜 특정 부위에 충격이 가해졌을 때 제품의 구조적 결함을 검증하는 시험으로, G6는 혹독한 자유낙하에도 제 기능을 발휘했다. G6는 올 초 미국 국방부에서 인정하는 군사 표준 규격 'MIL-STD 810G'를 획득했다. 낙하 테스트는 물론 저온·습도·고온·진동·일사량·저압·분진·방수·열충격 등 총 14개 항목 테스트를 거쳤고, 지난 17일 추가 통과 인증서를 받았다. 군 작전에도 투입될 정도의 G6 튼튼함이 다시 한 번 확인되는 순간이었다.

LG전자 연구원이 LG G6의 '낙하 시험'을 실시하고 있다. 사진/LG전자

G2동 4층에는 G6의 조립부터 검사, 포장까지 생산의 전체공정이 이뤄지는 최종 조립라인이 있다. 방진가운과 덧신을 착용하고 에어워시룸을 통과하니 5000㎡의 넓은 공간에 열을 맞춰 늘어선 14개 조립라인이 나타났다. 약 36m 길이의 라인 중 24m는 테스트를 위한 각종 장비들이 차지했다. 최종 조립라인의 10여가지 공정 중 테스트가 차지하는 비중이 절반을 넘어설 만큼 마지막 과정에서도 철저한 검증이 이뤄졌다. 직원들이 각자 위치에서 바쁘게 손을 움직인 끝에 드디어 한 대의 G6가 고운 자태를 뽐내며 포장을 마쳤다. G6가 탄생하기까지 흘린 땀과 정성이 결실을 맺는 순간이었다.

LG전자 직원이 LG G6 생산에 집중하고 있는 최종 조립라인의 모습. 사진/LG전자

이석종 전무는 "안전함과 튼튼함을 중요하게 생각하는 소비자들이 늘어남에 따라 G6는 더욱 엄격한 기준에 따라 품질을 검증하고 있다"며 "고객에게 신뢰받는 제품을 만들기 위해 전 임직원이 설계부터 테스트, 생산에 이르기까지 철저한 품질 최우선주의를 실천하고 있다"고 말했다.

LG전자 직원이 LG G6 포장작업을 진행하고 있다. 사진/LG전자

평택=박진아 기자 toyouja@etomato.com

이 기사는 뉴스토마토 보도준칙 및 윤리강령에 따라 김기성 편집국장이 최종 확인·수정했습니다.

ⓒ 맛있는 뉴스토마토, 무단 전재 - 재배포 금지